一种具有AI深度学习功能的PLC设计

引言

随着人工智能(

Artificial Intelligence

,

AI

)大

潮流的不断推进,越来越多的领域利用

AI

来助推产

业升级,提升产品或者项目的效率。在工业控制的

应用中,对自动化的要求也越来越高,不少场景下也

迫切希望

AI

技术的引入能够带来产品性能的提升。

尤其是在工厂制造流水线,工业机器人等领域,往

往需要借助

AI

技术来提升图像识别、故障分析的效

率

[1~3]

。另一方面,工业控制讲究产品的稳定性,以及

产品编程应用的便捷性,如何能同时满足两方面的

应用需求是目前业内都在努力的方向。

目前常见的模式主要有两种:

(

1

)直接在

AI

计算机上进行

AI

算法的开发、

AI

运算和工业控制的逻辑编程。

采用该模式主要存在

3

个问题:

1

)整个系统比较庞大,成本比较高。

2

)

AI

计算机毕竟不像嵌入式系统,其系统的

稳定性无法保证,这对工业的可靠性要求来说是致

命的。

3

)有一个不能忽视的问题是在计算机上进行

工业控制的编程,有较高的开发门槛,且功能的调

整和变更都很麻烦,无法满足现场应用工程师的

需求。

(

2

)采用有

AI

算力的嵌入式系统配合

PLC

进行

功能开发

[4]

,这种方式能够解决稳定性问题,但是总

体成本比较高,而且两个系统的组合,需要进行数据

通信和指令交互,这当中的开发和适配工作门槛较

高,投入也大。

针对上述问题,本文提出一种新型

PLC

控制器,

能够支持

AI

功能的同时,也能降低

AI

技术应用带来

的技术门槛,又能满足电气工程师擅长的组态编程

开发方式。

1 PLC

功能总体架构

本文提出的

PLC

控制器是

AI

计算核心和

PLC

控制一体化设计方式。其编程使用方式与通用

PLC

完全一致,提供组态编程环境,支持

IEC 61131-3

标

准的

5

种编程语言,包括

ST

、

LD

、

IL

、

FBD

和

SFC

语

言,支持常用的数字量、模拟量输入输出,内置的

Modbus RTU/TCP

、

CANopen

协议也适用于大部分

的工业控制场景下。针对

AI

功能,该

PLC

提供了多路

摄像头输入接口,通过功能块的配置,实现

AI

图像

处理。整体系统功能框图如图

1

所示。

图

1

中,

AI PLC

(即本方案提出的带

AI

功能的

PLC

),与一般

PLC

不同的是,本方案的

PLC

能够直

接接入多路摄像头视频信号,根据内置的深度学习

框架对视频信号进行处理。可应用于需要接入工业

摄像头进行产品缺陷检测或者模板匹配定位的智能

设备上,如智能裁床、流水线物品抓取识别等

[5~6]

。

另外,也可用于工业现场的人员安全检测,如头盔的

佩戴检测、危险区域的视觉围栏识别检测等。

除视频信号接入外,该

PLC

也支持采用

4G

或者

5G

的方式将检测数据

[7]

、

PLC

状态数据上传到工业

云平台,实现远程的监视和管理。

另外,本方案

PLC

同样支持数字量和模拟量的

输入输出,可外接诸如限位开关、指示灯、中间继电

器、传感器等配件,满足一般控制场景的要求。

外接的触摸屏,可通过

Modbus TCP/RTU

总线

方式访问

PLC

内部的数据,进行本地化的人机交互。

PLC

组态程序的编写、下载、调试则可通过网口或者

串口与

PC

相连实现,除了组态程序的通信调试外,当

内置的

AI

模型无法满足现场应用要求时,也可以通

过

PC

对其中的

AI

框架、参数进行调整以适用于不同

的场景。

本方案

PLC

也同样支持运动控制功能,依托于

CMC

芯片强大的性能,可实现

4

轴

3

联动的运动控

制,直接控制伺服或者步进驱动器,进行独立多轴

控制,也可以用来控制多种类型的工业机械臂,如

SCARA

机械臂、龙门机械臂等。

总体而言,不论是

AI

性能还是工业应用便携

性、稳定性上都有着广泛的应用场景。下面针对该

PLC

的软硬件方案进行详细说明。

2

硬件方案设计

本方案

PLC

总体采用双核协同的设计方案,

AI

部分采用的是瑞芯微电子的

RK3588

作为核心,而工

业控制部分则以中控微电子的

CMC

芯片为核心实

现。两者再通过

SPI

通信实现数据交互和指令协同,

其具体的硬件框架如图

2

所示。

其中,

RK3588

是一款

8

核

64

位高性能处理器,

有独立的

GPU

和

NPU

模块,拥有

6TOPS

算力,有

很强的影像处理能力,最多可接入超过

6

路摄像

头信号。同时拥有丰富的通信接口,如

PCIe3.0

、

SATA3.0

、

RGMII

、

USB3.1

等高速接口,也有

SPI

、

I2C

、

UART

等低速通信接口。

RK3588

可通过

DDR

接口外接不同容量的内存

器件。一般

8G

内存能够应对大多数场景,也可通过

eMMC

或者

SATA

接口外接不同的存储器件,以此形

成一个最小系统。

RK3588

的千兆以太网接口,一方面可用于有线

网络传输,另外也可用于工业摄像头的接入。而其丰

富的

USB

接口和

PCIe

接口可接入多路视频信号和外

扩

4G/5G

模块,不同于用普通串口扩展网络模块,采

用

PCIe

接口直接扩展的

4G/5G

模块,其无线传输速

率高,能够直接传输视频流信号,保证工业互联网

接入视频的流畅性。本方案采用移远

RM500U

模块

进行无线数据的传输。

CMC

芯片是一款内置了逻辑控制和运动控制内

核的工业控制芯片。该芯片可根据芯片功能配置,设

计成各种不同功能的

PLC

,通过在组态软件上的设

备导入,快速实现组态编程,

CMC

芯片面向工业控

制设计,性能稳定。通过与

RK3588

的协同处理,能

够发挥各自性能上的优势。

RK3588

和

CMC

之间主要进行参数配置数据、

AI

模式选择数据和

AI

计算结果数据的传输,不存

在大数据的通信,所以两者之间通过

SPI

即可满足要

求,

SPI

通信采用

1MHz

波特率。其中

CMC

芯片作为

主机,

RK3588

作为从机,其执行的工作内容受控于

CMC

的指令。

工业控制常用的点位控制,由

CMC

芯片引出,

通过继电器、光耦进行隔离设计保证系统内部电源

的稳定。同时,

CMC

自带丰富的接口资源,其中以太

网口用于组态程序的下载和调试,

RS485

接口则通

过

Modbus RTU

协议对外进行通信,实现与

HMI

或

者其他传感器的通信。

CMC

内置的运动控制内核,输出脉冲

+

方向、

CW/CCW

、

AB

相等信号,可用来控制多轴伺服电

机,实现各种梯形

/S

型曲线加减速运动。此外支持

的

3

轴直线插补、

2

轴圆弧插补,则用于各类机械臂

控制。

3

软件方案设计

本方案

PLC

的软件方案设计主要包含两个方

面:一个是

RK3588

上的

AI

模型导入以及关键参数

的接口定义;另一个是

CMC

上的组态功能开发。其

中又以两者之间的数据通信最为关键,直接关系到

现场应用开发的便捷度。

CMC

上点位控制和对外通信功能使用较为

简便,直接在组态软件中进行调用即可实现,对

于运动控制的功能,本方案的组态软件提供满足

PLCopen

标准的功能块,包括单轴和轴组功能均可

便捷实现,本文不再赘述。

RK3588

支持多种

AI

框架,比如

TensorFlow

、

Caffe

、

pyTorch

等一系列框架。同时在

RK3588

中,

导入了多种目标检测的深度学习模型,如

YOLO

、

RetinaNet

、

Mask R-CNN

等,它们各自有不同的训

练参数,并针对这几个模型各自适用的场景进行了

基本参数的匹配,且留出部分接口供

CMC

主控进行

设置和读取。在目标检测应用中,可以通过不同模型

的调用,挑选出最适合的模型应用到实际环境中,

并通过功能块配置识别间隔时间等参数,达到最佳

效果。

下面重点是对

RK3588

和

CMC

的通信进行设

计说明。两者采用

SPI

进行通信,所有

SPI

通信均由

CMC

主机发起,双方采用一问一答的方式进行。在

组态软件中可对

SPI

通信的超时进行设置,本方案

提供了

4

种读写方式,如表

1

所示。

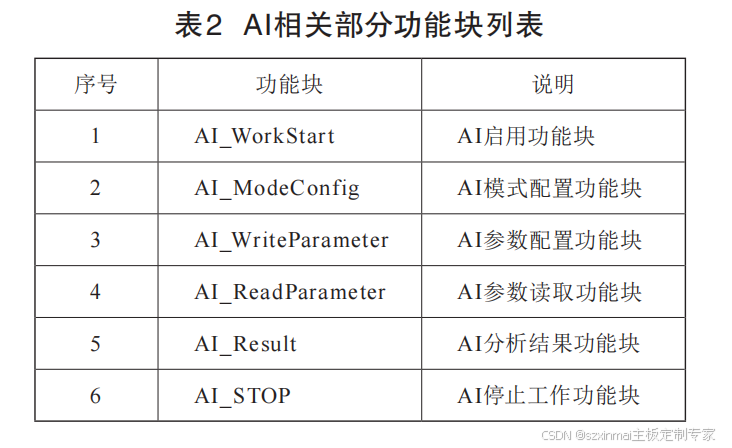

针对

AI

的应用,结合设计的

SPI

通信接口和协

议,本方案封装了多种默认功能块,能够实现常规的

AI

使用配置,大大降低了开发的难度。此外,在组态

软件中也支持用户自定义功能块,如果当前默认功

能块无法满足要求,可以通过提供的

SPI

接口,编写

新功能块,目前已有的部分功能块如表

2

所示。功能

块效果如图3所示。

通过这种方式,将

AI

的功能融入到工业

PLC

中,让两个核心各自执行各自擅长的工作,比如通过

AI

识别,形成运动轨迹信息,并通过

CMC

的运动控

制执行电机控制。

除此之外,针对

RK3588

上的其他功能,比如上

云功能、视频流传输等功能,在完成基本驱动功能

开发后,也可以按照上述协议的方式,整理关键的几

个修改参数和功能,制作功能块方式,用于现场逻

辑功能的编写。

当然,本方案仍然保留了

RK3588

的开发接口。

当需要增加新的

AI

网络、重新制定训练参数、增加

新的功能时,可以通过

USB

方式对其内核和应用做

修改。

本站资源均来自互联网,仅供研究学习,禁止违法使用和商用,产生法律纠纷本站概不负责!如果侵犯了您的权益请与我们联系!

转载请注明出处: 免费源码网-免费的源码资源网站 » 基于RK3588+AI的深度学习功能PLC设计,支持Codesys

发表评论 取消回复